Depuis quelques années, les paysages de l’électronique et de l’impression 3D ont complètement changés et nous ont inspirés des idées de solutions moins chères et de réalisations mécaniques plus simples.

Passons en revue les possibilités :

Tout d’abord, je félicite les créateurs de la fameuse carte MM2001 et du logiciel Jedicut qui ont mis à disposition, d’un grand nombre de modélistes, leurs réalisations exceptionnelles.

Personnellement j’ai commencé par une carte MM2001 et le logiciel Jedicut qui m’ont donnés entièrement satisfaction pendant des années.

MM2001 et Jedicut :

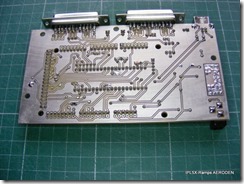

Ma MM2001 de 2007 dans un boitier de magnétoscope. |

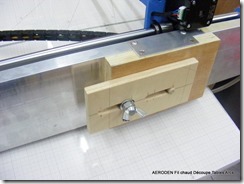

La mécanique réalisée à partir de glissières à bille de tiroir |

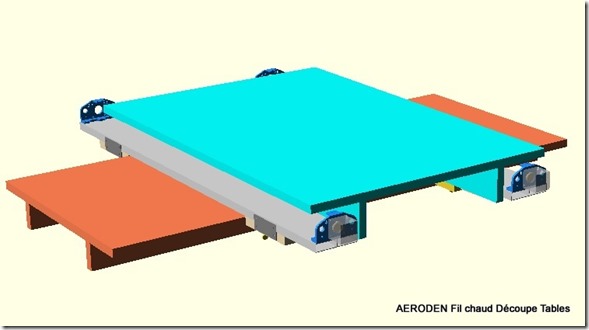

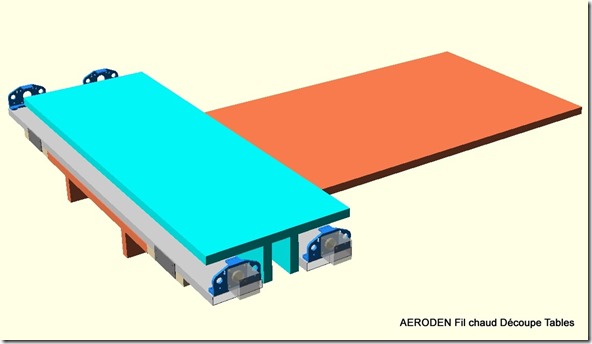

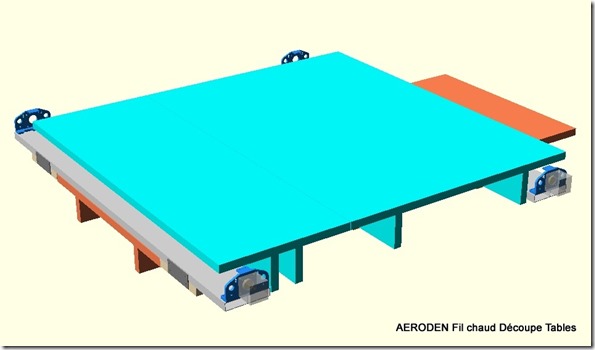

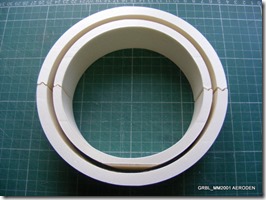

2016 ma nouvelle mécanique en impression 3D. Description et pièces en téléchargement sur mon site www.aeroden.fr |

Raccordement, moteurs et fins de course par DB25, les bornes sont en double pour les phases des moteurs. |

MM2001 + IPL5X +RPFC

La MM2001 est légèrement modifiée, le programme du Pic de la carte est modifié (MM2001LH). L’interface IPL5X est connectée, au PC par une liaison USB, à la MM2001 par un câble DB25. Le logiciel RPFC est beaucoup plus compliqué que Jedicut, mais offre des possibilités plus sophistiquées ; choix de la vitesse de découpe, aide à la détermination des paramètres de chauffe en fonction des matériaux.Bravo aux développeurs de IPL5X.

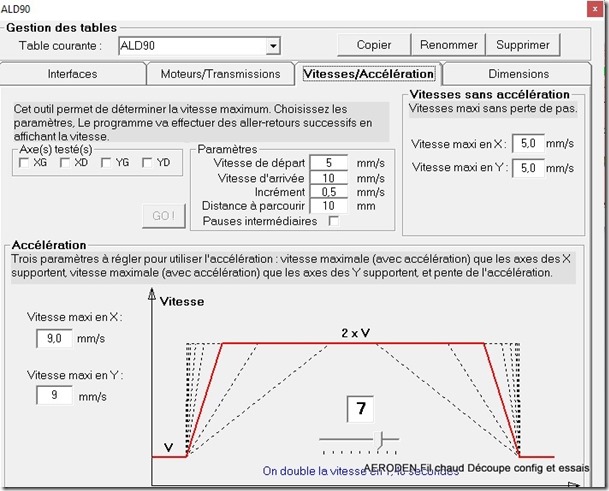

Ramps 1.4 + IPL5X + RPFC

J’ai développé une carte pour IPL5X au format Arduino Méga pour embrocher une carte Ramps 1.4 dessus. Ceci donne un ensemble compact pour un prix très abordable. La description de cet ensemble est sur mon site.

Liaison USB pour MM2001 (Jedicut) :

La complexité de IPL5X + RPFC, la réalisation de ma carte pour recevoir la Ramps 1.4 n’est pas à la portée du débutant m’ont poussés à voir comment Jedicut avait évolué. Un sketch pour Arduino et un plugin ont été développés pour Arduino afin de relier la carte MM2001 par liaison USB au PC avec le logiciel Jedicut. J’ai repris la base du sketch et j’ai développé une carte pour utiliser un Aduino UNO ou Arduino Nano pour MM2001 ou MM2001LH (C’est le même sketch pour Uno ou Nano) . Le câblage est facilité par l’utilisation d’une rallonge DB25 –> HE10 2×13.

Carte vue du dessous, les broche pour connexion sur la carte Arduino Uno. |

Carte vue de dessus avec connecteur HE14 2×13 et connecteur pour recevoir l’Arduino Nano. |

Carte embrochée sur l’Arduino Uno |

Arduino Nano embroché sur la carte. |

Raccordement de la carte équipée Uno avec une limande HE14 2×13 –> DB25 vendu sur Internet. |

Raccordement de la carte équipée Nano avec une limande HE14 2×13 –> DB25 vendu sur Internet. |

Le problème des PC qui n’ont plus de port LPT DB25 est réglé. A la portée des débutants, le dossier complet de réalisation sur le site Jedicut.

Jedicut + Arduino Mega + Ramps 1.4 : ( Jedicut-Alden)

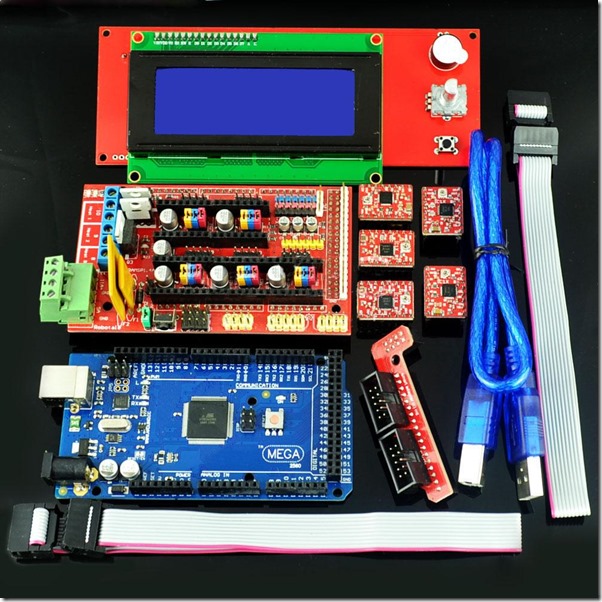

Pour ceux qui viennent aujourd’hui rejoindre la découpe fil chaud, j’ai développé un ensemble électronique complet en remplacement de la MM2001 ( merveilleuse carte qui a rendu et rend encore de bons services) à partir d’un Arduino Mega et d’une carte Ramps 1.4 pour un coût plus faible que la MM2001.

Circuit de raccordement des moteurs PAP. Chaque phase de moteur passe par 2 contacts des DB25.

|

Carte de commande manuelle. |

Les 4 drivers des moteurs PAP, le tout est coiffé d’un ventilateur. |

Le coffret, la liaison vers la table de découpe se fait par 2 câbles DB25 de 2 mètres. |

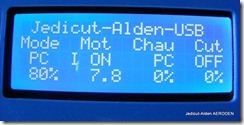

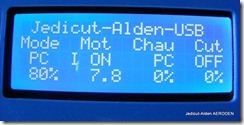

L’affichage en fonctionnement donne la consigne de chauffe et la vitesse de coupe en mm/s |

On obtient avec Jedicut et l’électronique Arduino + Ramps la même qualité qu’avec IPL5X. |

Cet ensemble compact offre 3 options de réalisation. La plus simple, c’est une boite de puissance, aveugle qi exécute les ordres de Jedicut. La seconde avec affichage, indication de la vitesse et de la consigne de chauffe reçue de Jedicut. La version luxe, affichage, commande manuelle chauffe, gestion des fins de course. Commande de la chauffe d’un cutteur individuel. A la portée des débutants, le dossier complet de réalisation sur le site Jedicut.

Jedicut évolue vers le GCode :

Sous l’impulsion de Xavier , XavTronic, www.xavtronic.ch ; Jérôme, Jedicut, www.jedicut.com ; puis Alain, AERODEN, www.aeroden.fr ont mis leurs idées dans le même panier GCode.

En mode GCode, Jedicut élabore le parcours du fil en XY et VZ, avec des paramètres de vitesse en mm/mn (Fxxx) et paramètre de chauffe en % (Sxx). Jedicut n’a besoin que des vitesses de coupe, vitesse rapide et la table des matériaux. Les steps, les inversions des moteurs ne servent à rien lorsque Jedicut est en GCode. Le fichier Gcode généré est l’équivalent de dessins point à point pour enfant, 1 pour l’emplanture et 1 pour le saumon. Les coordonnées des points sont donc le couple XY et VZ.

Xmm Ymm Vmm Zmm

Ces coordonnées peuvent être de 2 types: absolues ou relatives. Le type doit être indiqué dans le programme par les commandes G90 (absolue) ou G91 (relative). Voici un aperçu des commandes Gcode.

C’est pratiquement les seules commandes que l’on utilise en Gcode pour le fil chaud. C’est vraiment très simple. Vous pouvez réaliser facilement des guillotines de tout genre adaptées à vos modes de découpe.

Le fichier généré par Jedicut est un fichier “*.txt”, il peut être lu et modifié en l’ouvrant dans Bloc-notes.

En mode GCode, Jedicut n’a pas à s’occuper des sens des moteurs, des steps, il envoie simplement une consigne de vitesse “Fxxx” en mm/mn et une consigne de chauffe “Sxx” en %. Le logiciel de découpe est allégé de beaucoup de calculs.

Evidemment la commande de votre table de découpe est différente, il faut un logiciel de pilotage et un sketch Arduino qui lui va calculer les vitesses sur trajectoire et va élaborer les directions, et steps pour les moteurs PAP.

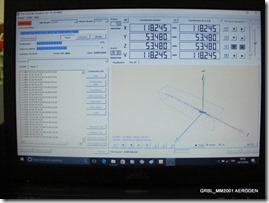

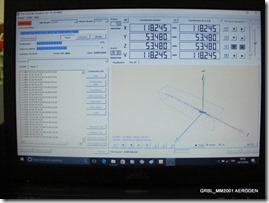

Passionné par ce mode de commande GCode, j’ai adapté une chaine logicielle pour la commande des tables de découpe fil chaud. Le GRBL Controller Visualizer 3.6.1-T4 transmet les ordres GCode à l’Arduino Mega doté du sketch GRBL ; celui-ci décode le GCode et transmet les ordres de direction , steps, chauffe à votre carte de commande MM2001, Ramps 1.4 ou autre. Dans ce sketch, les paramètres de votre machine sont configurable.

GCode et MM2001.

Dès les premières générations de GCode par Jédicut, j’ai recherché des solutions simples pour la mise en œuvre. Pour les logiciels d’exploitation des fichiers GCode j’ai choisi GRBL Controller Visualizer 3.6.1-T4 car c’est un 4 axes et les commandes manuelles sont valable pour la découpe fil chaud. Le sketch de base GRBL est donc un 4 axes téléchargé sur Git Hub “Grbl8C1Mega2560” que j’ai modifié pour nos machines. Lorsque l’on parle de 4 axes, on a XYZ + un axe linéaire ou rotatif. Par contre sur nos machines de découpe fil chaud nous avons 2 couples d’axes : XY et Z+ 1 axe linéaire. Ceci est une différence importante dont il faut tenir compte dans les calculs de trajectoire et de vitesse.

Le sketch GRBL est dans l’Arduino Mega, les ordres pour les moteurs PAP sont aiguillés vers la DB25 de la MM2001, la chauffe de la MM2001 est aussi pilotée par GRBL |

Le logiciel libre GRBL Controller Visualizer 3.6.1-T4 4 axes permet la commande de notre machine. La visualisation du parcours ne représente pas la position du fil de coupe. Elle n’est valable que pour du XYZ. |

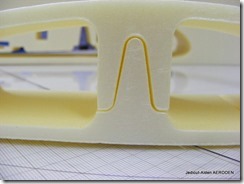

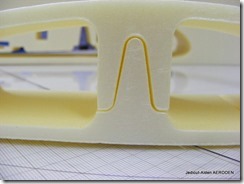

Essai de découpe d’un fuselage conique |

Le résultat est extraordinaire, alors si vous avez une MM2001 vous pouvez essayer le GCode de Jedicut. |

Jérome a très bien travaillé dans la génération des fichiers GCode à partir de Jédicut et avec quelques échanges avec Xavier, nous avons réussi à sortir un outil performant et pratique à l’utilisation.

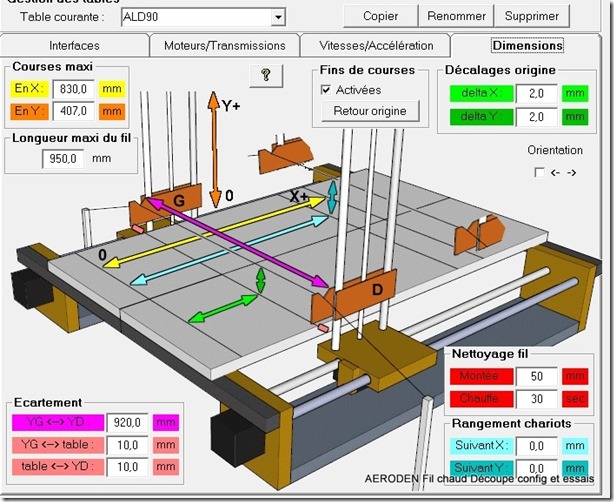

GRBL-ALDEN (Arduino Mega et Ramps 1.4) :

A la suite du succès de la découpe fil chaud à partir du GCode avec la MM2001, j’ai donc étudié une électronique GRBL-ALDEN compatible avec l’électronique Jedicut-Alden. Par contre dans le sketch GRBL pour Arduino Mega les signaux d’entrées et de sorties des commandes des moteurs PAP ne sont pas compatible avec la Ramps 1.4. J’ai donc développé une carte intermédiaire. J’ai ajouté aussi une inversion des signaux des fins de course, dans GRBL ils ne sont pas en sécurité positive et ceci permet d’être compatible avec la plupart des branchements des fins de course. Pour les machines équipées de fins de course, le cycle “homing” est opérationnel, la mise en mémoire d’une position de travail fonctionne.

Dessus de la carte sur laquelle la Ramps1.4 vient s’embrocher. |

Dessous de la carte, celle-ci s’embroche sur l’Arduino Mega. |

Toutes les cartes sont accouplées et la ventilation des drivers est en place. |

La façade est très simple, dans GRBL on peut arrêter le cycle et le reprendre sans perdre la position ( bien entendu en dehors du bloc de matière). |

Avant de publier cet article, j’ai découpé un avion entier avec le matériel ci-dessus pour valider le GCode de Jedicut, les adaptations du sketch GRBL et l’électronique.

J’ai fait le point sur les développements de la découpe en France en téléchargement libre.

Chacun de vous pourra choisir sa réalisation et sa modernisation en fonction de ses besoins.

Je vous conseille le site www.jedicut.com pour les détails de ces réalisations. Dans les discussions du forum vous y trouverez les dossiers complets en téléchargement.

Bientôt le détail de cet avion “Magnum Reloaded” conçu par Martin Müller en EPP et redessiné par moi-même en extrudé, masse 240g ; légèrement allongé à l’avant pour obtenir le centrage.

A+