Descriptions des tables de découpe:

Lors de l’utilisation de la découpe des éléments de construction avec des flèches importantes, il est très difficile d’obtenir un état de surface irréprochable car les vitesses entre les équipements sont très différentes. Lorsque l’équipement qui se trouve en vitesse très rapide utilise les accélérations, celle-ci produisent des défauts de synchronisation, (petite vague sur le matériau). D’autre part, j’utilise des découpes pour réaliser mes chantiers de construction traditionnelle des ailes de planeur, je découpe donc des tronçons de 1.20 m pour réaliser ceux-ci. Pour ces 2 raisons, ma CNC de découpe fil chaud permet le réglage en largeur des tables de 300 mm à 1200 mm par pas de 300 mm . Il faut que ce soit rapide, qu’il n’y ait pas de réglages mécaniques et que ce soit reproductible.

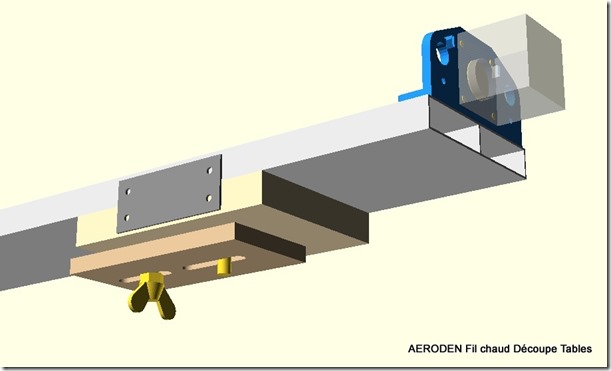

Voici le principe, en vues 3D, c’est plus facile pour la compréhension que les photos.

Table de 600 mm

Table de 300 mm

Table de 900 mm –> 300 + 600 mm

Table de 1200 mm –> 600 + 600 mm

Table de 1200 vue de dessous

Table de référence

Panneau aggloméré de 18 x 500 x 1250 avec 2 morceaux sur champ de 50 mm

Equipement des règles

Pour le blocage de l’équipement sur la table de base. On fixe à la règle une cale de bois légèrement moins épaisse que la table de base, elle est équipé d’un insert M8 et d’un tenon de 8 mm . La liaison sur la règle se fait par 2 plaquettes en dural de 1.5 mm d’épaisseur par rivet POP côté règle et par des vis à bois côté cale. Le serrage se fera par une cale en CTP de 10 mm avec des trous oblongs de 8 mm et vis (tige filetée M8 de 35 mm avec écrou H et écrou oreilles + rondelle large) , la rondelle n’est pas représentée sur le dessin.

Les tables de 300 mm et de 600 mm

Elles sont réalisée en aggloméré blanc de 18 x 300 x 850 mm nombre 1; 18 x 600 x 850 mm nombre 2. Les supports verticaux sont de 18 x 77 x 850 mm . Afin d’avoir un positionnement facile et reproductible, 6 cales sont fixées par vis. Il y a 2 cales qui viennent en appui sur la table de base. Les 4 autres cales sont sur les supports verticaux, elles viennent en appui avec les règles.

Voici quelques photos

Système en position libre |

Système en position serrage |

Table en positon 900 mm (300 + 600 mm )

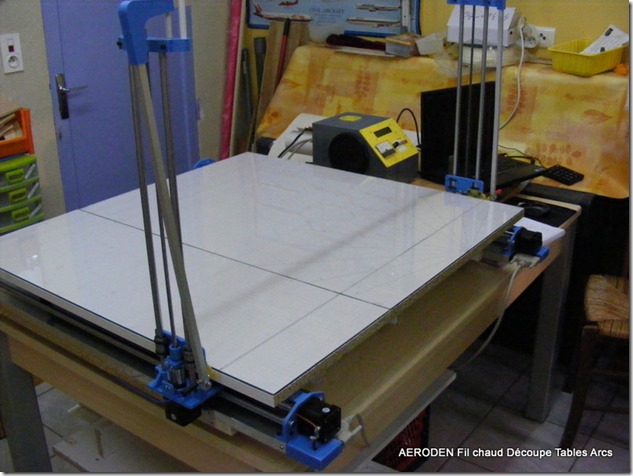

Les arcs :

Du fait que la largeur de découpe est variable, pour couvrir les largeurs j’ai réalisé 3 arcs . un de 500 mm pour la table de 300 mm, un de 1000 mm pour les tables de 600 et 900 mm et un autre de 1400 mm pour la table de 1200 mm . Les arcs sont réalisés en tube carré alu et j’utilise du fil de 0.3 mm, l’isolation et les liaisons sont faites par des pièces imprimées 3D.

Du fait qu’il y a 3 arcs de longueurs différentes, il est nécessaire d’ajuster les réglages de chauffe pour chaque arc. Ce n’est pas fastidieux car j’ai étalonné mon arc de 1000 mm avec le système IPL5X qui travail en % de chauffe. Mon électronique de chauffe est munie d’un ampèremètre ce qui permet d’associer % de chauffe et Ampères. Pour les autres arcs, il suffit de régler en manuel le même courant, de lire le % sur l’afficheur et de rentrer les valeurs dans le tableau des paramètres de chauffe. Je baptise donc mes matériaux comme ceci : nom du matériau suivi de l’arc ( extrude_orange_500).

La description de l’ensemble est terminé, le prochain article traitera des réglages, des performances et d’exemples.